In questi quindici anni, dalla nascita, il lavoro del laboratorio R&D di Cimento® ha progressivamente e costantemente consentito all’azienda di evolvere la propria tecnologia, portando alla creazione di prodotti sempre più innovativi e sostenibili, sviluppando sistemi e formulazioni, colori, texture e finiture, adattabili a diversi contesti architettonici e di design.

L’industrializzazione del processo, nei tre impianti in provincia di Venezia, ha permesso di realizzare lastre flessibili a basso spessore, ideali per il rivestimento di superfici sia planari che curve, ampliando così le possibilità applicative. A queste si affiancano pannelli per il rivestimento di facciate e formelle decorative per interni ed esterni, offrendo soluzioni versatili per l’architettura contemporanea.

Intervista a William Lucchetta, Ceo di Cimento®

Pensare al calcestruzzo come un materiale di interior design è stata una idea sfidante…

Il prodotto è nato 15 anni fa e inizialmente colavamo la malta cementizia sopra dei pannelli di legno. Per un importante cliente della moda abbiamo sviluppato la dimensione della tradizionale “formella” dando vita a una linea di prodotto. Le richieste si sono moltiplicate e abbiamo lavorato ad alleggerire le lastre miscelando la malta con vetro riciclato. Ne abbiamo dimezzato il peso rendendo possibile la loro posa anche a soffitto.

Nonostante il peso contenuto, le formelle conservano un’ottima resistenza meccanica e durabilità, rendendole adatte a una vasta gamma di applicazioni in contesti architettonici moderni, dove l’ottimizzazione dei carichi e la precisione dei dettagli sono fondamentali. Questo approccio tecnico e innovativo consente di creare rivestimenti di grande impatto visivo senza compromettere l’efficienza strutturale.

Un’altra collaborazione, ci ha portato a riflettere ulteriormente sulla sostenibilità del nostro sistema per passare da un pannello in MDF di materiale riciclato, che proveniva dall’estero, al Pannello Ecologico® in truciolare nobilitato di Saviola. Abbiamo accorciato la catena di fornitura confermando una produzione completamente Made in Italy.

Chimica, produzione… e territorio. Come state lavorando sul prodotto?

In azienda lavoriamo solo con prodotti a base d’acqua, eliminando il problema dei VOC, composti organici volatili spesso nocivi per la salute. Oltre alla vocazione, sperimentare è spesso un’occasione che ci viene offerta da collaborazioni straordinarie, come ad esempio l’ultima che abbiamo realizzato in occasione della 19. Mostra Internazionale di Architettura della Biennale di Venezia.

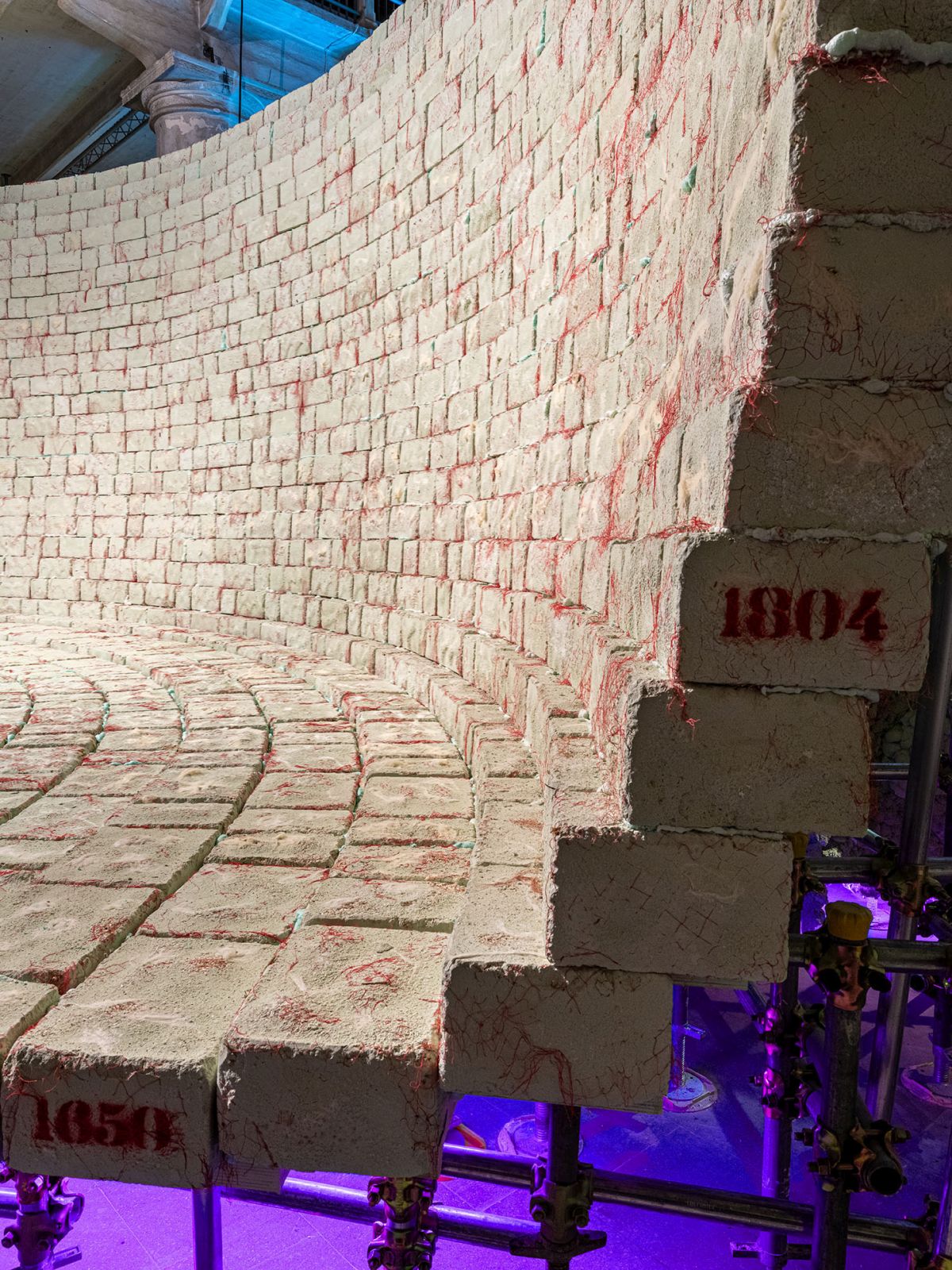

Cimento è supporter dell’installazione “The Other Side of the Hill”, esito della collaborazione interdisciplinare tra Beatriz Colomina, Roberto Kolter, Patricia Urquiola, Geoffrey West e Mark Wigley, che unisce microbiologia, fisica teorica, storia e teoria dell’architettura per esplorare scenari futuri oltre la crescita esponenziale della popolazione globale, dopo la quale si prevede una diminuzione altrettanto rapida, probabilmente ai livelli preindustriali. Al centro del progetto si erge una scenografica “collina” progettata da Patricia Urquiola, che rappresenta visivamente l’andamento della curva demografica umana negli ultimi 5000 anni. La struttura è realizzata con oltre 1500 mattoni realizzati da noi in azienda.

Proprio Urquiola ci ha chiesto se si potesse lavorare con materiali del territorio e in laguna le possibilità sono molte. Abbiamo quindi usato e organizzato la raccolta di vecchie reti da pesca e cannette di palude, gusci di conchiglie e filamenti di alga – che hanno conferito una tonalità caratteristica all’impasto – ridotti a frammenti, mescolandoli alla malta già alleggerita dal vetro da riciclo.

Abbiamo anche avviato una collaborazione con Valle Sacchetta e Sacchettina S.a.s, una delle 18 storiche Valli da pesca della gronda lagunare nord di Venezia, che si estende su 112 ettari di superficie. Questa realtà agricola, profondamente radicata nella laguna veneziana, rappresenta un modello virtuoso di sostenibilità ambientale. Tra le sue attività vi è la coltivazione di microalghe, organismi fotosintetici in grado di assorbire anidride carbonica e trasformarla in ossigeno in quantità superiori rispetto agli alberi. Un processo naturale di biofissazione della CO₂, che si integra con l’obiettivo di neutralità della nostra azienda.

Una esperienza, quella della riciclabilità, che ci ha portato ad interessarci agli scarti alimentari con i quali stiamo facendo una interessante sperimentazione.

Circolarità nella produzione che verrà confermato anche dal prodotto che presenterete al Cersaie…

È un prodotto molto interessante e anche bello. Realizzato con gli scarti della ceramica che vengono reintrodotti nel ciclo di produzione.

La nuova superficie con supporto tecnico, stante le resistenze, è impiegabile anche per il rivestimento delle facciate ventilate, pavimenti e rivestimenti. Una possibilità senza vincoli di lavorare negli spazi indoor ed in esterno.

Le possibilità con i materiali di recupero, uniti alla nostra tecnologia, sono molte. Ad esempio, utilizziamo anche il ghiaino lavato, aggregato derivante dal trattamento di demolizioni, roccia di cava. Questa finitura, nella variante lucida, è stata scelta per alcuni dei pavimenti dell’installazione Alchemica, realizzata a Palazzo Bovara da Elle Decor durante la Design Week.

Come avete affrontato la sfida degli spessori ottimizzando il prodotto?

Sperimentando siamo arrivati a definire la linea Cimento® Will realizzata con un’innovativa miscela a base di cemento, queste lastre si contraddistinguono per la texture naturale e il design minimalista, ideali per creare superfici continue di grande impatto visivo.

Grazie a uno spessore di soli 3 millimetri ed un peso di 5 kg/m², le lastre sono leggere ma confermano robustezza e durabilità, oltre ad essere incombustibili.

In generale, a parte le Formelle, tutti i nostri prodotti hanno spessori ridotti, dai 3 ai 5 mm. Gli inerti provengono da materiale di risulta della lavorazione del marmo che andrebbero altrimenti conferiti in discarica, e le colorazioni derivano da terre naturali utilizzate in piccole quantità.

L’utilizzo di materie prime naturali e lavorazioni specifiche conferisce ai prodotti un’identità distintiva. I processi produttivi sono certificati ISO 14001 e i prodotti sono dotati di EPD.

Nel 2022 l’azienda ha ottenuto la certificazione Carbon Neutrality secondo la norma ISO 14064, grazie ai crescenti investimenti in quote di compensazione carbonio.

La provenienza dei nostri materiali è un tema centrale per la nostra produzione, da qui anche la scelta di non utilizzare resine.

Un modello davvero circolare… quale sarà il prossimo passo?

I prodotti di rivestimento sono facilmente disaccoppiati e rientrano nel ciclo del recupero. La malta cementizia viene reimmessa nella filiera delle costruzioni come sottofondo, materiale per lavori stradali ecc. Anche il legno viene recuperato e grazie all’azienda Riciclae di Vicenza, rientra nel processo di produzione di altre industrie.

Stiamo inoltre lavorando, nei nostri impianti, per aumentare il risparmio di acqua utilizzando sia l’acqua piovana che quella derivante dalla deumidificazione dei processi di lavorazione.

Dal punto di vista dei consumi energetici ci aiuta il fatto che i nostri materiali non vengono cotti ma lasciati maturare. Sul tetto dei nostri edifici di produzione abbiamo inoltre installato un impianto fotovoltaico da 180 kW che copre il fabbisogno di energia dell’intera azienda.

Last but not least, il rapporto con il progetto. Il vostro percorso è stato accompagnato da firme importanti del design…

Nel 2019, in occasione del debutto alla Milano Design Week, naque Cimento® Objects, la prima collezione di arredi firmata da Aldo Parisotto, segnando un passo decisivo nell’evoluzione del brand. Da allora, l’azienda ha dato vita a una serie di elementi scultorei dalla forte identità materica – tavoli, librerie, coffee table, pouf e panche e complementi – frutto di una proficua sinergia creativa con studi e progettisti.

Nel 2023 è stata presentata la prima linea di “Formelle”; elementi tridimensionali dal forte impatto volumetrico, disegnata da Elisa Ossino. A partire dal 2024, la direzione creativa dell’azienda è stata affidata a Patricia Urquiola, aprendo un nuovo capitolo nello sviluppo del marchio e nel dialogo tra materia, forma e design.

Materia, cultura del progetto e visione circolare

Il percorso di Cimento® raccontato da William Lucchetta è molto più di una storia imprenditoriale: è una visione che unisce artigianalità industriale, ricerca sui materiali, sostenibilità ambientale e design d’autore.

Dalla composizione delle malte alla scelta delle collaborazioni, ogni decisione aziendale riflette un impegno concreto verso un modello produttivo innovativo e responsabile. In un contesto in cui l’architettura e il design chiedono sempre più matericità autentica e valore etico, Cimento® si conferma un interlocutore credibile e creativo, pronto a scrivere i prossimi capitoli di una materia che non smette di evolvere.

Cimento®: identità, innovazione e una storia tutta italiana

Il progetto Cimento® nasce nel 2010 con un’intuizione semplice e rivoluzionaria: rivestire un pannello di legno con malta cementizia per esplorare le potenzialità estetiche e funzionali di un materiale industriale. Da questa prima sperimentazione ha preso vita un percorso di ricerca e sviluppo continuo, guidato dal laboratorio R&D interno e dalla volontà di superare i limiti della materia. Oggi Cimento® realizza superfici innovative, flessibili e a basso spessore, pensate per rivestire piani, curve, facciate e ambienti interni con un approccio che unisce tecnologia brevettata, artigianalità e sostenibilità.

Con sede in provincia di Venezia, in un territorio da sempre vocato al dialogo tra arte, architettura e design, l’azienda collabora con progettisti e studi internazionali per dare forma a soluzioni versatili, capaci di rispondere alle esigenze dell’architettura contemporanea con un linguaggio materico unico e riconoscibile.

GUARDA IL VIDEO!

Dalla prima formella in malta cementizia al dialogo con i grandi nomi del design: l’evoluzione di Cimento® è un esempio virtuoso di innovazione, sostenibilità e produzione circolare. Con William Lucchetta ripercorriamo il percorso dell’azienda, tra ricerca sui materiali, sperimentazione tecnica e progetti straordinari.

Leggi anche

IGNIV, un nido conviviale sulle Alpi — Progettato da Patricia Urquiola, il ristorante Igniv Andermatt si ispira al concetto di “nido”, questo il significato del nome in lingua Romancia, simbolo di calore, intimità e connessione, ma anche il senso della cucina dello chef Andreas Caminada. Alla realizzazione dell’opera ha partecipato l’azienda CIMENTO®, con le sue preziose finiture realizzate con malta cementizia. Leggi l’articolo completo qui

RACCONTACI LA TUA STORIA!

Raccontateci come state lavorando su prodotti e produzione per un futuro Net Zero !

🎯 Vuoi condividere il tuo percorso verso processi e prodotti più sostenibili? Scrivi a CasaOggiDomani: selezioniamo le storie che parlano di visione, materia e futuro.

Foto in apertura: Linea Cimento® Will di soli 3 mm di spessore, durevole e incombustibile.